問題点

- 長年使用した工場内床面で、塗膜の摩耗・剥がれ・素地の露出が広範囲に発生している。

- 通路や作業場では剥離箇所からホコリが舞い上がるため、印刷機器に悪影響を及ぼすリスクがある。

- 静電気によるトラブルを防ぐため、印刷機周辺の床は帯電防止機能を備えた仕上げが求められている。

|

色番:グリーン |

施工概要

| 施工条件 | ・土日限定作業で、2週間にわたる分割施工。 ・一般通路・作業場は耐久性重視の床塗料を、印刷機設置室は静電気対策の床塗料を選定。 |

|---|---|

| 塗床材 | 【一般部】ケミクリートEPカラー(ABC商会) 【印刷機設置室】ケミコンダクトRE(ABC商会) |

| 塗料の性能 | ●ケミクリートEPカラー:耐摩耗性・耐久性に優れ、工場・倉庫などのハードな環境にも適したエポキシ樹脂系床用塗料。 ●ケミコンダクトRE:静電気拡散性能を持ち、静電気対策が必要なエリアに最適。耐薬品性にも優れた高性能塗床材。 |

| 主な適用場所 | 印刷工場・製造工場・クリーンルーム・研究施設 など |

| 工法 | ・ケミクリートEPカラー コーティング工法 ・ケミコンダクトRE コーティング工法 |

塗床改修の流れ

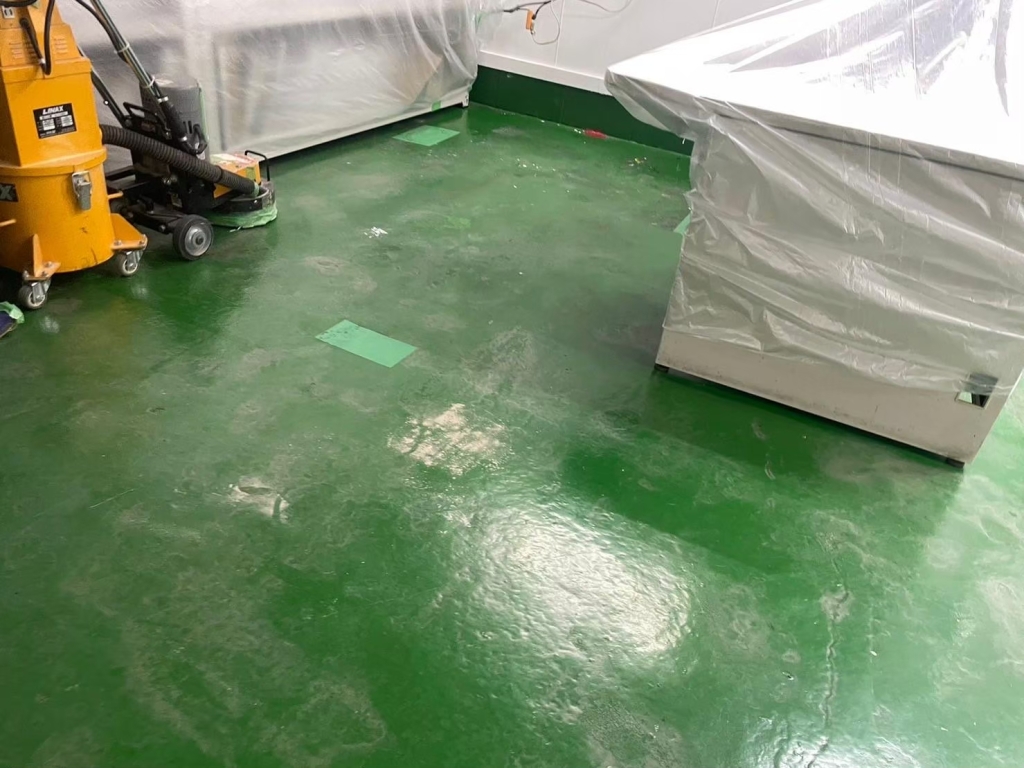

【1】施工前(床劣化の確認)

十数年使用された工場内の床は、広範囲にわたる摩耗や塗膜の剥がれ、ひび割れが発生していました。

このままではホコリの発生リスクや機器への悪影響が懸念されるため、床改修が必要な状態でした。

【2】ホコリ養生作業

塗装作業に伴う粉塵飛散を防ぐため、機械・什器類をビニールで丁寧に養生しました。

周囲環境を保護し、クリーンな作業環境を確保しています。

【3】研磨作業(下地処理)

専用ポリッシャーを使用し、既存塗膜の劣化層や表面汚れを徹底的に研磨除去しました。

塗装の密着性向上のため、素地に適度な粗面性を付与しています。

【4】プライマー塗布

新たに塗り重ねる塗料の密着性を高めるため、床面全体にプライマー(密着材)をローラーで均一に塗布しました。

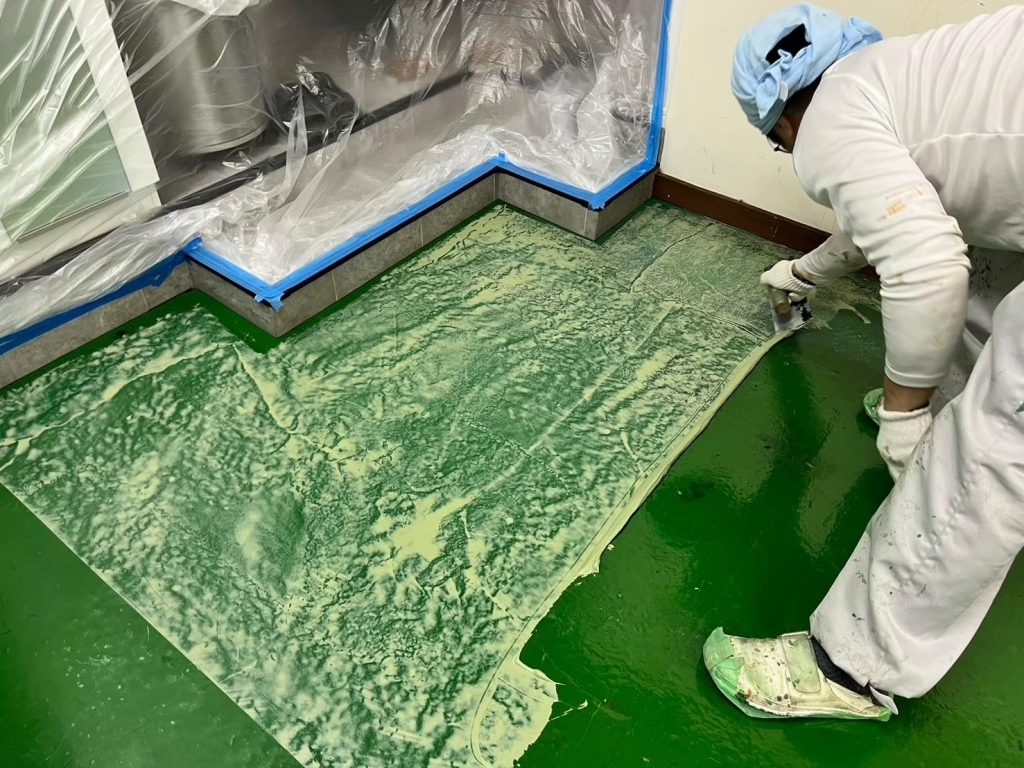

【5】パテ処理(不陸補修)

床面に発生していたクラックや小さな凹みを、パテ材を用いて一つひとつ丁寧に補修しました。

平滑で美しい仕上がりを実現するための重要な工程です。

【6】EPカラー中塗り

下地補修が完了した後、ケミクリートEPカラーを使用して中塗りを実施しました。

耐久性を高めると同時に、床面のベースを形成します。

【7】EPカラー上塗り

中塗り層を覆うように、EPカラーの上塗りを丁寧に重ねました。光沢感と均一な塗膜厚を確保し、仕上がりの品質を高めました。

【8】EPカラー完成(一般通路・作業場)

EPカラー施工が完了し、光沢と耐久性を兼ね備えた清潔な床面に生まれ変わりました。

工場全体に明るさと一体感が広がりました。

【9】ケミコンダクトRE上塗り(静電気対策エリア)

印刷機周辺エリアには、静電気対策としてケミコンダクトREを上塗り施工しました。

静電気拡散性能と耐薬品性能を兼ね備えた高機能床に仕上げています。

【10】ケミコンダクトRE完成

静電気対策ゾーンのケミコンダクトRE施工も無事完了。

床面は均一な仕上がりで、帯電防止性能を持つクリーンな作業環境が実現しました。

施工後の改善点

✅剥がれやクラックが解消され、耐久性・清掃性に優れたフラットな床へと一新。

✅印刷機設置室では帯電防止塗装により、静電気トラブルを未然に防止できる環境が整いました。

✅工場全体が明るく清潔感のある印象になり、作業効率向上にもつながりました。